Saiba como funciona os Insertos para torneamento

Dentro do segmento metalmecânico o uso de inserto para fazer o torneamento é um dos processos mais utilizados e conhecidos, o inserto é também amplamente utilizado em diferentes áreas da indústria, nas produções de peças e ferramentas. Entenda um pouco mais sobre esses processo.

O torneamento é um processo que pode ser utilizado tanto em larga escala de produção quanto em pequenas quantidades não seriadas, como na área de manutenção e ferramentaria das empresas.

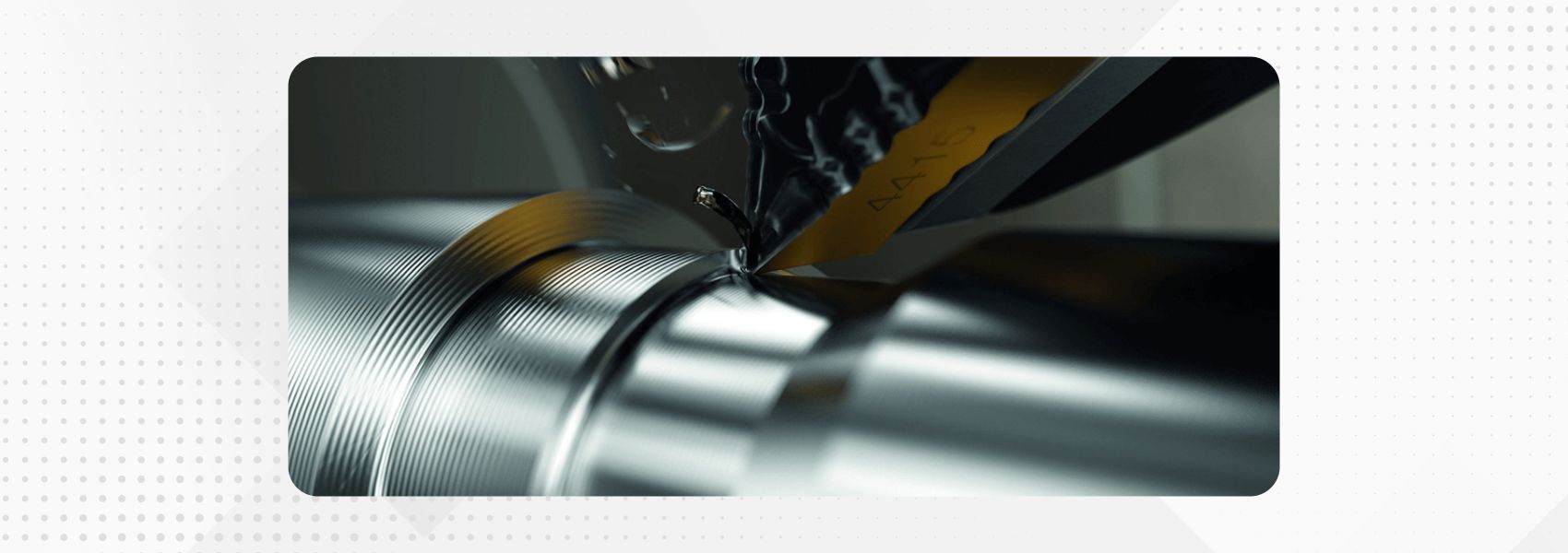

Os insertos ou bits de metal duro são utilizados em tornos, que podem ser mecânicos ou automatizados, como os tornos CNC, que são máquinas que operam através de linguagem de programação e coordenadas. O torno é responsável por rotacionar a peça e dar o movimento de avanço longitudinal à ferramenta, cabendo a essa a remoção do excesso de material transformando-o em aparas de cavaco.

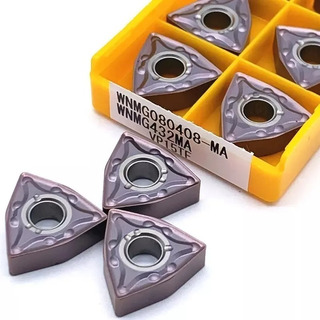

Atualmente, empregam-se muitas ferramentas intercambiáveis, as quais utilizam Insertos ou Pastilhas de Metal Duro. Esse tipo de ferramenta oferece um melhor desempenho e estabilidade ao processo.

Mais utilizados

Os insertos mais utilizados são os de geometria TNMG e WNMG, que oferecem uma grande flexibilidade de aplicação, por possuírem uma diversidade de tamanhos, quebra-cavacos e classes de metal duro. Oferecem também a possibilidade de em um único inserto, utilizar seis arestas de corte, tornando-os opções de ferramentas mais econômicas

Cuidados importantes!

Com o intuito de obter máximo desempenho e repetibilidade do processo, alguns cuidados devem ser adotados. Veja abaixo:

- Manuseio correto da ferramenta: por serem fabricados com material extremamente duro e frágil, os insertos não devem sofrer impactos, pois podem ocorrer avarias em sua superfície, prejudicando sua utilização. Além disso, o inserto deve ser fixado corretamente no suporte, com aperto adequado e sob uma superfície limpa.

- Seleção adequada do inserto: ao escolher qual inserto deve ser utilizado, é preciso selecionar uma opção de qual geometria, quebra-cavaco, classe e raio de ponta atendam à necessidade do processo;

- Parâmetros de usinagem: utilizar parâmetros corretos de usinagem, como avanço, profundidade e velocidade de corte, garantem a qualidade do processo. Os parâmetros devem ser adequados de forma a garantir a produtividade desejada e, simultaneamente, a confiabilidade do processo. Deve-se escolher uma geometria que suporte os parâmetros da aplicação, que variam de acordo com o material a ser usinado e as condições de estabilidade do conjunto máquina, fixação da peça e da ferramenta.

Ficou com alguma dúvida sobre Tornearia e quais acessórios usar? Entre em contato conosco!

Na BM TOOLS você encontra as melhores soluções de metal duro para a indústria metalmecânica.